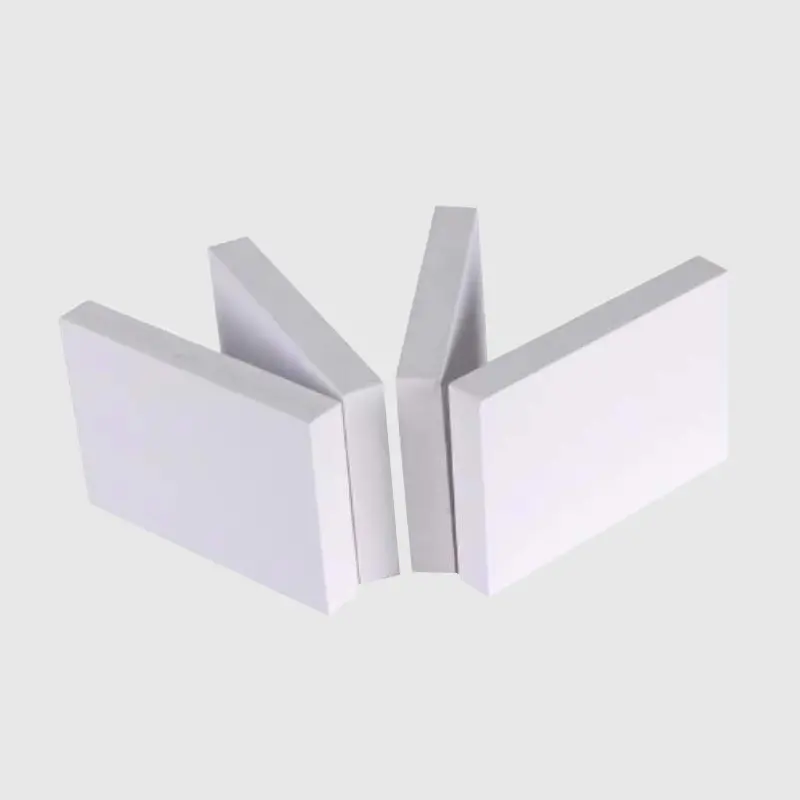

con mèo:Tấm xốp đồng đùn PVC

Bảng điều khiển Bọt Bọt PVC 4*8FT cho Nội thất Tủ tùy chỉnh cung cấp một giải pháp đa năng và đáng tin cậy để tạo ra đồ nội thất tuyệt đẹp và chức ...

kiểm tra các chi tiết I. Lựa chọn nguyên liệu thô

1. Chất lượng vật chất:

Các nguyên liệu thô của Bảng Cekule tùy chỉnh PVC Chủ yếu bao gồm nhựa PVC, chất hóa dẻo, chất ổn định, sắc tố và chất độn. Khi chọn các nguyên liệu thô này, cần phải đảm bảo rằng chất lượng của chúng là đáng tin cậy, không độc hại và thân thiện với môi trường để đáp ứng các yêu cầu về hiệu suất và an toàn của sản phẩm. Nhựa PVC nên được chọn từ các sản phẩm chất lượng cao có trọng lượng phân tử cao, thấp; Thuốc làm dẻo và chất ổn định nên có khả năng tương thích và ổn định tuyệt vời để đảm bảo độ mềm và độ bền của sản phẩm; Các sắc tố và chất độn nên có khả năng phân tán tốt và khả năng chống thời tiết để đảm bảo rằng màu sắc của sản phẩm sáng và lâu dài.

2. Quản lý nhà cung cấp:

Thiết lập mối quan hệ hợp tác lâu dài với các nhà cung cấp nguyên liệu thô đáng tin cậy là một cách quan trọng để đảm bảo sự ổn định của chất lượng nguyên liệu thô. Thường xuyên đánh giá và kiểm toán các nhà cung cấp, bao gồm kiểm tra trình độ sản xuất, hệ thống quản lý chất lượng, chất lượng sản phẩm và khả năng giao hàng, để đảm bảo rằng nguyên liệu đã mua đáp ứng các yêu cầu sản xuất.

Ii. Áp dụng công nghệ sản xuất

1. Thiết kế công thức:

Phát triển một thiết kế công thức hợp lý dựa trên nhu cầu của khách hàng và yêu cầu hiệu suất sản phẩm. Thiết kế công thức cần xem xét toàn diện các yếu tố như tỷ lệ nguyên liệu thô, nhiệt độ chế biến, thời gian, v.v. để đảm bảo rằng tính chất vật lý, tính chất hóa học và chất lượng ngoại hình của sản phẩm đáp ứng các yêu cầu thiết kế.

2. Quy trình sản xuất:

Quá trình sản xuất của bảng Cekule PVC tùy chỉnh chủ yếu bao gồm trộn, đùn, làm mát, cắt, cắt và đóng gói. Trong giai đoạn trộn, các nguyên liệu thô cần được trộn đều theo tỷ lệ công thức; Trong giai đoạn đùn, các vật liệu hỗn hợp được làm nóng đến trạng thái nóng chảy bởi một máy đùn và được ép thành hình dạng; Trong giai đoạn làm mát, bảng đùn được làm mát nhanh chóng và được định hình bởi một thiết bị làm mát; Trong giai đoạn cắt và cắt tỉa, bảng được cắt theo kích thước và bề mặt được cắt tỉa; Cuối cùng, nó được đóng gói để vận chuyển và lưu trữ.

3. Cập nhật thiết bị và công nghệ:

Với sự phát triển của khoa học và công nghệ, thiết bị sản xuất và công nghệ tiên tiến tiếp tục xuất hiện. Các doanh nghiệp nên liên tục giới thiệu và cập nhật thiết bị và công nghệ sản xuất để cải thiện hiệu quả sản xuất, giảm mức tiêu thụ năng lượng và cải thiện chất lượng sản phẩm. Việc sử dụng các máy đùn và khuôn tiên tiến có thể cải thiện đáng kể độ chính xác và chất lượng bề mặt của các sản phẩm; Việc sử dụng các dây chuyền sản xuất tự động và hệ thống điều khiển thông minh có thể đạt được điều khiển chính xác và giám sát thời gian thực của quy trình sản xuất.

3. Kiểm tra và giám sát chất lượng

1. Kiểm tra nguyên liệu thô:

Trước khi các nguyên liệu thô được đưa vào kho, chúng cần được kiểm tra nghiêm ngặt, bao gồm kiểm tra ngoại hình, kiểm tra hiệu suất (như điểm nóng chảy, mật độ, độ nhớt, v.v.) và phân tích thành phần hóa học, v.v. Nguyên liệu đáp ứng các yêu cầu sản xuất.

2. Giám sát quy trình:

Trong quá trình sản xuất, mỗi liên kết sản xuất cần được theo dõi và ghi lại trong thời gian thực, bao gồm các thông số chính như nhiệt độ đùn, áp suất, tốc độ, v.v. và giải quyết kịp thời để đảm bảo tính ổn định và khả năng kiểm soát của quá trình sản xuất.

3. Kiểm tra thành phẩm:

Trước khi thành phẩm rời khỏi nhà máy, nó cần được kiểm tra toàn diện chất lượng, bao gồm đo kích thước, kiểm tra ngoại hình, kiểm tra hiệu suất (như độ bền kéo, độ bền uốn, chống thấm nước, chống cháy, v.v.) và kiểm tra an toàn (như có hại Kiểm tra nội dung chất). Thông qua thử nghiệm sản phẩm hoàn chỉnh nghiêm ngặt, có thể đảm bảo rằng mỗi lô sản phẩm đáp ứng các yêu cầu thiết kế và tiêu chuẩn chất lượng.

4. Truy xuất nguồn gốc chất lượng:

Thiết lập một hệ thống truy xuất nguồn gốc chất lượng để ghi lại và theo dõi từng liên kết như nguyên liệu thô, quy trình sản xuất và kiểm tra thành phẩm. Khi một sản phẩm có vấn đề về chất lượng, nguồn gốc của vấn đề có thể nhanh chóng được truy nguyên để các biện pháp kịp thời có thể được thực hiện để sửa chữa và cải thiện nó.

4. Cải tiến và tối ưu hóa liên tục

1. Phân tích dữ liệu và phản hồi:

Thường xuyên phân tích và tóm tắt dữ liệu trong quy trình sản xuất, tìm ra vấn đề và tắc nghẽn trong quá trình sản xuất và đề xuất các biện pháp cải tiến. Tích cực thu thập phản hồi của khách hàng, hiểu việc sử dụng sản phẩm và các vấn đề hiện có, để liên tục cải thiện và tối ưu hóa các sản phẩm và quy trình sản xuất.

2. Đào tạo và cải tiến:

Tăng cường đào tạo và giáo dục nhân viên, và cải thiện nhận thức về chất lượng và kỹ năng hoạt động của nhân viên. Thông qua các hoạt động trao đổi đào tạo và học tập thường xuyên, liên tục cải thiện khả năng làm việc và chất lượng nghề nghiệp của nhân viên và cung cấp các đảm bảo mạnh mẽ cho việc cải thiện chất lượng sản phẩm.

Contact Us